Las 8 ineficiencias de Lean Construction (y cómo solucionarlas)

En la industria de la construcción, el gran enemigo del progreso es el tiempo de inactividad, que se ve fomentado en gran medida por las 8 ineficiencias que se busca eliminar con el concepto de Lean Construction (construcción optimizada).

Aunque se han alcanzado grandes logros en la industria de la construcción, por desgracia, también puede ser fuente de ineficiencias y desaprovechamientos. Los estudios revelan que, en los Estados Unidos, el 50 % del tiempo empleado en las actividades de construcción termina desperdiciándose en actividades improductivas, es decir, todo aquello que se podría eliminar sin que disminuya el valor del trabajo para un cliente.

Las siete ineficiencias de Lean es un concepto que surgió en Japón en el contexto de las ineficiencias propias de la industria manufacturera, aunque también puede aplicarse a la construcción. A continuación explicamos las causas de los siete tipos de ineficiencias y sus soluciones según la bibliografía Lean, además de una octava ineficiencia que está surgiendo en la industria de la construcción.

Resumen

Las 8 ineficiencias de Lean Construction ponen de relieve los problemas de eficiencia que consumen tiempo, dinero y productividad en las obras. Aunque se originaron en el ámbito de la Lean Manufacturing (producción sin ineficiencia), estas ineficiencias han demostrado tener la misma relevancia en la industria de la construcción:

Transporte - Movilización innecesaria de materiales y equipos.

Inventario - Exceso de materiales o herramientas, que requieren espacio y esfuerzo.

Desplazamiento - Caminar más de lo necesario o buscar herramientas debido a un mal planning.

Espera - Equipos que permanecen de brazos cruzados a la espera de recibir los materiales, equipos o información que necesitan.

Sobreproducción - Fabricar o pedir más de lo necesario.

Sobreprocesamiento - Tareas redundantes, como introducir los mismos datos dos veces o duplicidades en el papeleo.

Defectos - Repeticiones del trabajo debido a errores o materiales dañados.

Habilidades (Talento infrautilizado) - No aprovechar al máximo las capacidades e ideas del equipo.

Al reducir estas ineficiencias a través de una mejor comunicación y coordinación y del uso de herramientas digitales como Fieldwire, es posible ajustar los proyectos al cronograma, reducir costes y ofrecer a los equipos todo lo que necesitan para ser eficaces.

¿En qué consiste la ineficiencia en Lean Construction?

En Lean Construction, la ineficiencia se define como aquellas actividades o procesos que no añaden valor al cliente. Se aplica a todas las acciones y materiales que podrían haberse eliminado sin que la calidad del proyecto se viera afectada. Es decir, en Lean Construction, la ineficiencia es todo aquello que se hace, pero no se paga.

Muchos tipos de ineficiencias no se perciben a simple vista y van agotando silenciosamente los presupuestos de los proyectos. Por eso, identificar estas ineficiencias es fundamental para estimular la productividad, reducir costes y mejorar la calidad. Atajar las ineficiencias y centrarse en las actividades que aportan valor añadido te ayudará a aumentar la productividad de tu proyecto de construcción de forma exponencial.

Te explicamos en qué consisten las ocho ineficiencias en Lean Construction

1. Transporte

La ineficiencia de transporte implica la movilización innecesaria de materiales o equipos. Puede consistir en el desplazamiento de una obra a otra, o de un depósito a un área de almacenamiento de materiales y de nuevo a la zona de trabajo. La ineficiencia de transporte resulta especialmente contraproducente, ya que no solo prolonga todo el proceso de construcción, sino que también expone el material a daños durante su manipulación.

Pese a que no se puede eliminar por completo este tipo de ineficiencia, sí es posible minimizarla con una mejor comunicación, coordinación y gestión de las tareas diarias. Mantener a todo el mundo informado, desde la oficina hasta la obra, reduce el número de desplazamientos innecesarios y disminuye la primera de las 8 ineficiencias del Lean.

El transporte puede suponer una parte importante de los proyectos de construcción: un estudio señala que entre el 36 % y el 46 % de las actividades del proceso de aplicación de mortero de un proyecto de construcción de viviendas estaban relacionadas con el transporte. Por tanto, buscar formas de minimizar estas ineficiencias puede tener un gran impacto en el coste y la eficiencia de un proyecto.

Cómo reducir la ineficiencia de transporte:

-

Disponer las áreas de almacenamiento de materiales, equipos y zonas de trabajo de tal forma que se reduzca la distancia de desplazamiento.

-

Programar las entregas de materiales en el momento oportuno (entregas JIT, "just-in-time") para que lleguen solo cuando se necesiten y evitar así tener que manipularlos por partida doble y almacenarlos en la obra.

-

Recurrir a la prefabricación y a la construcción modular para reducir el número de materiales trasladados en la obra.

-

Asignar áreas específicas para cortar, preparar y montar materiales, de manera que los trabajadores no estén constantemente moviendo cosas de un lado a otro.

-

Utilizar BIM (modelado de información de construcción) o aplicaciones de planning logístico para prever las necesidades de materiales y evitar desplazamientos innecesarios.

2. Inventario

En la construcción, se da una ineficiencia de inventario cuando se genera un exceso de materiales debido a la sobreproducción. Entre ellos se incluye el material almacenado en las instalaciones o en el patio de operaciones de producción, el trabajo en curso y las herramientas o piezas no utilizadas.

Si bien es necesario contar con cierta cantidad de inventario para que el proyecto siga su curso, es preciso minimizar estos materiales lo máximo posible debido a que tienden a requerir bastante manipulación (esfuerzo) y espacio de almacenamiento. Los estudios indican que, pese a su utilidad en caso de imprevistos y retrasos, tener inventario de seguridad afecta de manera considerable y negativa al coste y al tiempo de realización de un proyecto.

El inventario puede suponer una gran ineficiencia en la construcción. De hecho, un estudio reveló que la existencia de inventario innecesario fue una de las tres principales ineficiencias (31,73 %) que hubo en un proyecto de construcción de seis pisos, seguida de la sobreproducción (21,44 %) y de los defectos (14,06 %). La eficiencia del ciclo de proceso (PCE) del proyecto aumentó tras aplicar técnicas de Lean Construction.

Cómo optimizar el inventario para reducir la ineficiencia:

-

Implementar la entrega JIT (justo a tiempo) para reducir la necesidad de almacenamiento in situ y minimizar el riesgo de daños u obsolescencia.

-

Utilizar herramientas digitales para controlar los niveles de inventario en tiempo real, lo que asegura una gestión precisa de las existencias y su oportuna reposición.

-

Realizar auditorías de inventario con regularidad y utilizar técnicas de previsión para estimar las necesidades de materiales con precisión, lo que evita realizar pedidos excesivos.

-

Formar a los trabajadores en torno a las buenas prácticas de manipulación y almacenamiento de materiales para evitar daños y pérdidas.

3. Desplazamiento

La ineficiencia de desplazamiento se produce cuando los trabajadores tienen que caminar más de lo esperable y de forma innecesaria para realizar sus tareas. Aquí se incluye el tiempo dedicado a buscar una herramienta o un archivo, caminar largas distancias para ir a buscar materiales o tener que repetir desplazamientos debido a que las áreas de trabajo están mal diseñadas. Detrás de estos desplazamientos innecesarios hay factores como la existencia de una distribución ineficiente en la obra, tener áreas de almacenamiento y documentos dispersos y carecer de unos procesos estandarizados.

Los estudios señalan que un profesional especializado puede llegar a perder hasta el 70 % de su jornada debido a la coordinación de la obra, como al realizar desplazamientos innecesarios, lo que afecta directamente a la productividad. Por suerte, la tecnología de gestión de proyectos de construcción ofrece formas eficaces de abordar la ineficiencia de desplazamiento.

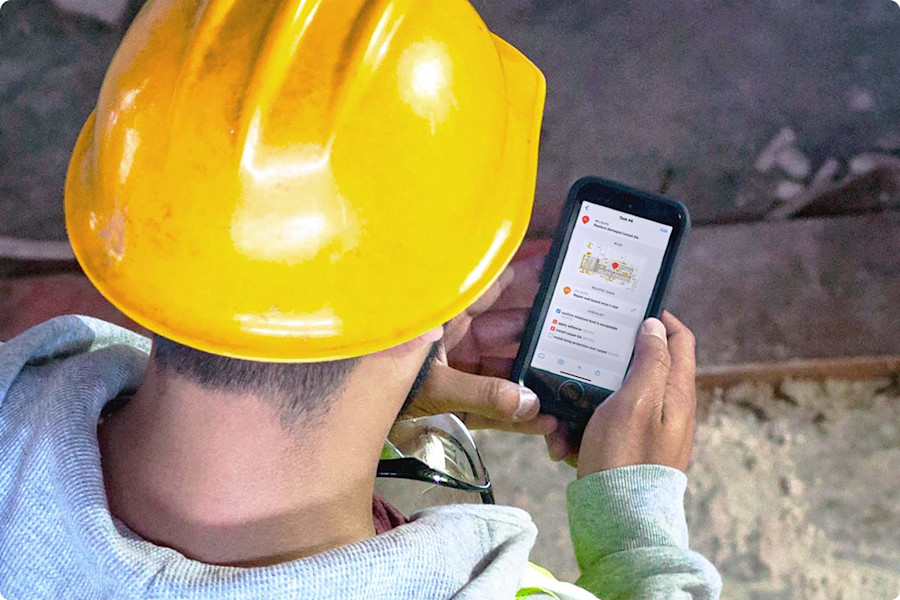

Las herramientas digitales permiten hacer seguimiento del inventario y los equipos, agilizar la coordinación de tareas y aportar visibilidad en tiempo real de los flujos de trabajo. Al reducir los desplazamientos innecesarios, los equipos pueden centrarse en mayor medida en el trabajo que aporta valor añadido y mejorar la eficiencia general en la obra. La adopción de estas soluciones no solo permite ahorrar tiempo y dinero, sino también mejorar la seguridad, al reducir la fatiga y los desplazamientos repetidos.

La empresa de reformas de interiores Carpe Domi ha logrado reducir significativamente su ineficiencia de desplazamiento al confiar en el software de gestión de proyectos de construcción de Fieldwire para mejorar la comunicación. Sus capataces ya no necesitan visitar tanto la obra como antes: ahora, la aplicación los mantiene al tanto sobre el progreso y las deficiencias del proyecto. Con Fieldwire, los equipos de la obra pueden enviar fotos de las tareas en las que están trabajando fácilmente. Así, los capataces y gestores de proyecto obtienen la información que necesitan sin tener que desplazarse hasta allí.

Cómo eliminar la ineficiencia de desplazamiento:

-

Optimizar la distribución de la obra para reducir los desplazamientos innecesarios, colocando las herramientas y los materiales cerca de donde se realizan las tareas.

-

Utilizar herramientas de coordinación en tiempo real para reducir el tiempo dedicado a buscar instrucciones, aprobaciones o materiales.

-

Utilizar software de seguimiento de activos para localizar herramientas, equipos y materiales al instante.

-

Aplicar la metodología 5S (del inglés Sort, Set in order, Shine, Standardize y Sustain: clasificar, ordenar, limpiar, estandarizar y mantener) para tener los espacios de trabajo siempre organizados y reducir el desplazamiento innecesario.

-

Utilizar software de gestión de proyectos de construcción para recibir actualizaciones desde la obra y tener que visitarla menos.

4. Espera

La ineficiencia de espera se produce (como es de suponer) cuando los equipos se quedan esperando a la entrega de materiales o equipos, o a que termine una actividad anterior. También se aplica a cualquier persona del proyecto que esté esperando información, como personal de la obra que necesita un plano o una RFI, un responsable de planificación que tiene que recibir actualizaciones sobre el progreso o si el departamento de nóminas está esperando a recibir las hojas de control de tiempo.

Se han realizado estudios que determinaron que la espera constituía el 23 % del tiempo de trabajo de los trabajadores de la construcción en un proyecto de viviendas, mientras que el tiempo perdido en esperas de los trabajos de montaje de acero variaban entre el 24 y el 46 %.

Disponer de acceso en tiempo real a esta información en la obra (desde cualquier dispositivo o lugar) puede ayudar a los equipos a reducir este tipo de ineficiencia.

Cómo minimizar la ineficiencia de espera:

-

Coordinar a los subcontratistas y alinear los cronogramas para que los equipos no se queden de brazos cruzados esperando a que otros terminen su trabajo.

-

Monitorizar el progreso con software de gestión de tareas para identificar los cuellos de botella a tiempo y ajustar los cronogramas de manera proactiva.

-

Mejorar la coordinación entre los equipos para garantizar la entrega oportuna de materiales e información.

-

Planificar los flujos de trabajo con antelación para que todos los materiales, herramientas e instrucciones estén listos antes de que comience una tarea.

-

Adoptar herramientas de comunicación en tiempo real para compartir actualizaciones y solucionar problemas rápidamente.

-

Revisar los cronogramas periódicamente para prever posibles momentos de espera.

5. Sobreproducción

Existe una sobreproducción si, en lugar de producir y entregar la cantidad de materiales correcta cuando se necesita, estos se fabrican demasiado pronto o se piden en exceso. Suele ser consecuencia de las preocupaciones por posibles problemas de calidad, la incertidumbre o los retrasos en los proyectos.

Este tipo de ineficiencia suele coincidir con la de inventario, ya que es preciso almacenar los materiales sobrantes in situ, lo que ocupa un espacio valioso y plantea retos logísticos. En las obras de construcción con exceso de personal, el almacenamiento de materiales producidos en exceso puede ralentizar los flujos de trabajo. Y, si los planes cambian, también es necesario cambiar los materiales utilizados para ajustarse a las nuevas especificaciones.

Se estima que hasta el 30 % del peso total de los materiales de construcción entregados a una obra termina desechándose. Este problema no solo afecta a los costes y la eficiencia del proyecto, sino también al medioambiente. Reducir la ineficiencia de sobreproducción puede ayudar a disminuir costes y a que el proyecto de construcción sea más respetuoso con el medioambiente.

Cómo reducir la ineficiencia de sobreproducción en la construcción:

-

Adoptar las entregas JIT (justo a tiempo) para pedir los materiales únicamente cuando se necesiten en la obra.

-

Hacer un control de inventario en tiempo real para evitar acumulaciones innecesarias.

-

Garantizar una comunicación clara entre los equipos respecto a las cantidades y los plazos de entrega para evitar realizar pedidos excesivos.

-

Recurrir a la construcción modular para producir piezas fuera de la obra justo en las cantidades necesarias para la instalación.

6. Sobreprocesamiento

La ineficiencia de sobreprocesamiento se produce cuando se realizan pasos innecesarios en la cadena de valor del proyecto, como la transformación o la doble manipulación del material. También cuando la coordinación y los flujos de trabajo administrativos de un proyecto de construcción dan lugar a una doble entrada de datos, como múltiples firmas en formularios, informes diarios redundantes y el reenvío de correos electrónicos con planos y RFIs.

También existe un estudio que señaló los largos procesos de aprobación existentes en la obra. El uso de contratos de gestión, formularios estándar, la gestión total de la calidad, la ingeniería simultánea y el trabajo en equipo son las cinco herramientas de LC más adoptadas para reducir la ineficiencia de sobreprocesamiento.

Abandonar el uso de los documentos en papel con software de documentación de construcción y disponer de un único lugar desde donde comunicarse garantizará que los equipos de la obra estén siempre en sintonía y que la información no termine perdiéndose entre los archivos en papel.

Cómo minimizar el sobreprocesamiento:

-

Utilizar software de gestión de proyectos de construcción para optimizar los flujos de trabajo y evitar pasos innecesarios.

-

Estandarizar las checklists y los formularios para optimizar la gestión de informes y RFIs.

-

Integrar con otras aplicaciones para evitar la doble entrada de datos mediante la sincronización automática de datos de un sistema a otro.

-

Utilizar componentes y procesos estandarizados para reducir la personalización, que conduce al sobreprocesamiento.

-

Asegurarse de que el alcance y las expectativas de calidad estén claramente definidos y acordados para evitar los excesos en la entrega.

-

Colaborar estrechamente con los proveedores para evitar recibir materiales que requieran demasiadas modificaciones.

7. Defectos

Los defectos son consecuencia de trabajos incorrectos, que requieren reparar, sustituir o rehacer. En Lean Construction, puede consistir en materiales dañados, la repetición del trabajo de construcción o elementos incluidos en el listado de defectos. Algunos ejemplos de defectos serían un material de solado que no se instala según las especificaciones o una pared acabada que ha resultado dañada por la empresa de electricidad.

Los estudios revelan que los problemas de calidad debidos a la mano de obra, un planning y programación inadecuados y los cambios de diseño frecuentes son las principales causas detrás de la ineficiencia relacionada con defectos. Adoptar una única plataforma para compartir planos actualizados, asignar y gestionar tareas y hacer seguimiento de los elementos del listado de defectos sobre la marcha te ayudará a minimizar la prevalencia de defectos.

Cómo reducir la ineficiencia relacionada con defectos en la construcción:

-

Utilizar BIM (modelado de información de construcción) para detectar conflictos y errores de diseño de forma temprana.

-

Adoptar procesos de control de calidad para que el trabajo se realice correctamente a la primera.

-

Realizar análisis de causa raíz (p. ej., los 5 porqués) para entender los problemas recurrentes y atajarlos.

-

Redactar instrucciones de trabajo y checklists claras para garantizar la coherencia.

-

Fomentar la comunicación de los defectos de forma abierta, sin buscar culpables, para promover una cultura de mejora continua.

-

Aplicar herramientas Lean como PDCA (Plan-Do-Check-Act: planificar, hacer, verificar y actuar) para perfeccionar los procesos.

8. Habilidades y talento infrautilizados

Aunque esta no es una de las siete ineficiencias clásicas (o "mudas") recogidas en la bibliografía Lean original, hoy día se acepta comúnmente como una ineficiencia adicional de Lean. Se produce cuando se desaprovechan las habilidades, la creatividad o el conocimiento de las personas que trabajan en un proyecto. Al añadir "Habilidades y talento infrautilizado", la fórmula mnemotécnica habitual para las 7 ineficiencias de la metodología Lean cambia de "TIM WOOD" a "TIM WOODS".

Si se asignan a los trabajadores tareas por debajo de su nivel de competencia o no se les anima a aportar nuevas ideas, es probable que terminen desmotivándose con el tiempo. Además, cuando las oportunidades de formación y desarrollo son limitadas, pueden perderse oportunidades de innovación y mejora continua.

Tus empleados son tu mayor activo. Por eso, deben contar con las herramientas que necesitan para su desarrollo profesional. El uso de software de gestión de proyectos de construcción hace posible que todo el mundo se comunique y colabore en tiempo real, desde la oficina hasta la obra, para que ninguna idea se pase por alto. Las aplicaciones de construcción ayudan aprovechar las habilidades de todo el personal.

Cómo evitar la ineficiencia por habilidades y talento infrautilizados:

-

Asignar a los trabajadores funciones que les supongan un reto y que les permitan poner en práctica su experiencia.

-

Utilizar tableros de gestión visuales para que los equipos puedan hacer seguimiento del progreso e identificar juntos los cuellos de botella.

-

Impartir formación continua para desarrollar nuevas habilidades y optimizar los procesos.

-

Evitar la microgestión y confiar en los equipos para que tomen decisiones dentro de sus competencias.

-

Adoptar un método sencillo para que los empleados puedan proponer ideas con vistas a la mejora de procesos.

Reducir las ineficiencias de Lean Construction con Fieldwire

Identificar y reducir las ocho ineficiencias de Lean Construction es una estrategia que ha demostrado ser eficaz para optimizar los flujos de trabajo, mejorar la productividad y reducir costes. También ayuda a aumentar la satisfacción de los trabajadores, lo que, en una industria con escasez de mano de obra, puede ser un factor decisivo de cara al crecimiento sostenible.

Fieldwire permite a los equipos de construcción identificar las ineficiencias y asegurarse de que los recursos se utilicen de manera eficaz. Así es como puedes utilizar Fieldwire para reducir las ineficiencias de construcción:

Ineficiencia de desplazamiento: Fieldwire centraliza los planos, archivos y tareas en una sola plataforma para que los trabajadores no pierdan tiempo yendo y viniendo para recibir instrucciones o buscando los planos más recientes.

Ineficiencia de espera: La asignación de tareas y las notificaciones en tiempo real garantizan que los equipos reciban actualizaciones inmediatas, lo que reduce el tiempo de inactividad relacionado con la espera de instrucciones, aprobaciones o información.

Ineficiencia de transporte: Los equipos pueden registrar la localización de los materiales directamente en Fieldwire, minimizando así el desplazamiento innecesario de herramientas y suministros. Gracias a la comunicación en tiempo real entre los equipos de la obra y de la oficina, es necesario visitar menos la obra.

Ineficiencia de sobreproducción: Al alinear los cronogramas y hacer seguimiento del progreso de las tareas en tiempo real, Fieldwire ayuda a que los equipos solo realicen la cantidad de trabajo necesaria cuando sea necesario.

Ineficiencia de inventario: Al contar con una mejor coordinación y un planning de tareas claro, los materiales se entregan justo a tiempo, lo que evita excesos de existencias que abarroten la obra.

Ineficiencia de sobreprocesamiento: El uso de flujos de trabajo y checklists estandarizados en Fieldwire evita realizar pasos redundantes y agiliza las aprobaciones, lo que reduce el trabajo innecesario.

Ineficiencia de defectos/repetición del trabajo: Los equipos de la obra siempre trabajan con el conjunto de planos más reciente, lo que reduce la probabilidad de que se realicen trabajos con defectos. Además, los equipos pueden señalar problemas directamente desde la obra añadiendo fotos y anotaciones, para solucionarlos rápidamente antes de que terminen convirtiéndose en costosas repeticiones del trabajo.

Ineficiencia de talento infrautilizado: Al aportar visibilidad a todo el mundo respecto a las tareas y al progreso, Fieldwire garantiza que las habilidades de los trabajadores se empleen de manera eficaz, en lugar de desaprovecharse por falta de comunicación.

Las ineficiencias no tienen por qué ser una carga inevitable a la que deban enfrentarse todos los contratistas. Con la mentalidad y las herramientas adecuadas, puedes adoptar estrategias Lean para reducir los 8 tipos de ineficiencias y ofrecer mejores resultados tanto a los equipos como a los clientes.